Основные характеристики полимеров

Начнем с физических свойств материала:

-

Низкая теплопроводность делает полимеры незаменимыми в строительстве и при отделке помещений.

-

Материал отлично подходит для распыления на поверхности. Если его нанести на металл тонким слоем, получается отличное антикоррозийное покрытие в виде тонкой пленки.

-

Довольно высокая прочность полимера обусловлена повышенной пластичностью. При добавлении в состав дополнительных компонентов получают разные по составу материалы.

-

Подходит для работы при низких температурах. При этом многие жидкие полимеры не рекомендуют использовать на поверхностях, нагретых выше 80 градусов Цельсия. В противном случае пластичность усиливается, физические свойства материалов меняются, и прочность снижается.

-

Отличные диэлектрические свойства полимеров позволяют применять их без опасения поражения электрическим током. Поэтому материал нередко применяют в производстве оборудования и инструментов.

Полимеры способны восстанавливать свою первоначальную форму после длительного воздействия на них нагрузки. Кроме того, при введении небольшого количества примесей свойства материала меняются.

Пластизоль

Еще одно популярное полимерное покрытие металла – пластизоль. В составе этого декоративного материала — поливинилхлорид, пластификаторы; внешне он привлекает внимание тисненой поверхностью. Это самое дорогое покрытие, и в то же время самое стойкое к механическим повреждениям благодаря большой толщине покрытия. С другой стороны, материал не обладает высокой температурной стойкостью, а потому под воздействием солнечных лучей при высокой температуре покрытие будет портиться. За счет большой толщины стойкость к коррозии пластизоля высокая.

Популярна сталь с полимерным покрытием на основе пурала, которая отличается шелковисто-матовой структурной поверхностью. Стойкость к перепадам температуры и воздействию химических веществ делает данный состав популярным для обработки металлов.

Разнообразие выбора

Жидкие полимерные материалы входят в состав:

-

Интерьерной краски. Она наносится на любые поверхности стен и потолков, используется как для внутренней, так и наружной отделки. Обладает отличными адгезивными свойствами, а в сочетании с колером применяется как декоративное эстетическое покрытие. После нанесения образует пластифицирующую пленку. Обратите внимание, что такое покрытие не используется для пола.

-

Антикоррозийная эмаль. Образует на поверхности металла защитную пленку, не позволяющую ему окисляться и разрушаться под воздействием влаги, солей, ветра и кислоты. Ее используют при покраске газо- и трубопроводов, ограждений, навесов, сейфов и так далее. Обратите внимание, что антикоррозийную эмаль можно наносить как на очищенную от ржавчины поверхность, так и без предварительной ее подготовки. Состав «связывает» окисел кислорода и не позволяет образовываться новым очагам. Чтобы получить «рабочую» вязкость, достаточно развести эмаль растворителем, ксилолом или сольвентом.

-

Защитного покрытия для автомобилей. Жидкие полимеры эффективно покрывают кузов транспортного средства, в результате чего он не подвергается коррозии. Материал хорошо проникает в поры, сглаживает все неровности и царапины, создает защитную пленку. При этом он не разрушается от воздействия химических реагентов, снега и дождя. Лакокрасочное покрытие кузова надежно защищено, а цвет автомобиля не меняется.

-

Герметика для ПВХ-окон. Составы применяются при отделке откосов и для заполнения зазоров в местах соединения со стеной. В результате образуется своеобразная мембрана, которая после отвердевания становится эластичной и не подверженной механическим повреждениям. Обладает повышенной износостойкостью и влагозащитными свойствами, а также нечувствительностью к воздействию прямых солнечных лучей.

Нельзя не отметить специальное полиуретановое покрытие для пола, в составе которого есть жидкий полимер. Его можно применять как на бетоне, так и на пенобетоне. Защищает покрытие не только от механических повреждений, но и от химического воздействия. Еще один уникальный по своему составу материал — это жидкая кровля. Она образует бесшовное монолитное покрытие, обеспечивающее 100% гидроизоляцию. При этом не требует специальной подготовки поверхности перед началом работы.

Особенности производства и марки ПВДФ

ПВДФ относят к разряду особо чистых полимерных соединений, поскольку в его составе не обнаруживается посторонних примесей от процесса производства: стабилизаторы, катализаторы, смазка и пластификаторы оставляют свои следы в других типах полимеров и это нередко является проблемой, требующей для своего решения дополнительной очистки. PVDF марки KF POLYMER и вовсе перерабатывается без добавок, таких как пластификаторы или термостабилизаторы. Поэтому изделия из ПВДФ данной марки являются по своей сути чистыми и применяются, к примеру, в деталях для систем трубопроводов сверхчистой воды.

Поливинилиденфторид является одним из самых простых в обработке фторполимерных материалов. Он может быть обработан методом литьем, экструзией и сваркой.

ПВДФ можно формовать на обычном оборудовании, используемом для товарных кристаллических полимеров, таких как полиэтилен и полипропилен.

К особенностям производства следует отнести строгий контроль температуры расплава. Перегретый полимер вызывает тепловое разложение и приводит к образованию коррозийных газов. Разложение происходит при температуре свыше 280°C. Следует помнить, что разложение может происходить и при более низких температурах в течение длительного времени при контакте с каталитическими веществами, такими как стекловолокно, оксид титана, сплав, содержащий бор.

За рубежом ПВДФ производят разные компании под собственными торговыми марками. Наиболее известны в России: KF polymer, Solef, Kynar, Hylar, Sygef.

KF Polymer

KF POLYMER (kf pvdf) – это поливинилиденфторид от японской компании KUREHA. Этот инженерный пластик сочетает в себе превосходные свойства фторидной смолы и пластичность полимеров общего назначения. Он широко используется в областях, требующих устойчивости к воздействию тепла, коррозии и погодных условий, включая электронные материалы, рыболовные лески и струны для музыкальных инструментов, таких как гитары и скрипки. Сфера применения расширилась до передовых технологий, и теперь KF Polymer также служит связующим материалом для электродов в литий-ионных батареях и мембранных фильтров для очистки воды.

Отличная формуемость (литье и экструзия), превосходящая другие фторидные смолы, может использоваться в качестве порошка для покрытия и обеспечивает возможность вторичной обработки, например, сварки.

Solef PVDF

Solef PVDF широко используется в химической обработке, полупроводниковой промышленности, мембранах, здравоохранении, нефтегазовой промышленности, а также в литий-ионных батареях, изоляции проводов и кабелей, термопластичных композитах и в пищевой промышленности. Пластик марки Solef® PVDF также находит все большее применение в аэрокосмической промышленности.

Kynar PVDF

Kynar PVDF – продукция компании Arkema, производящей поливинилиденфторид и гибкие сополимеры. Эти материалы известны благодаря балансу простоты обработки и огромной прочности и долговечности. Преимуществом марки Kynar PVDF считается исключительная простота в переработке, не требующая специального оборудования. У данной марки фторопласта имеется очень широкое «технологическое окно» (большая разница между температурой плавления и температурой деструкции).

Альтернатива

Есть ли разумная альтернатива полимерным краскам по металлу? Мы, разумеется, говорим не об эстетической стороне, а о функциональной — качественной защите от коррозии.

Как минимум не уступает полимерам прочностью и долговечностью покрытие, полученное в результате холодного цинкования. Нанесенная краскопультом, валиком или кистью дисперсия мелкого цинкового порошка в органическом растворителе с небольшим количеством связующего после высыхания образует на поверхности стали тонкий слой цинка, защищающий основание от коррозии.

Так, электропроводная краска Zinga может использоваться для долговременной защиты металлоконструкций, эксплуатирующихся под открытым небом и контактирующих с морской водой.

Раз уж мы затронули необычные краски, упомянем еще один их класс — так называемые, противопожарные покрытия. Огнезащитные краски по металлу — Полистил, Контрфайер и их многочисленные аналоги — при нагреве вспучиваются и образуют огнестойкую пену, надежно теплоизолирующую окрашенную конструкцию.

Огнезащитная краска Крауз.

Технология окраски: в чем суть

Нанесение порошкового покрытия выполняется в несколько этапов. На первом обрабатываются поверхности. Очень важно, чтобы металлические изделия были тщательно очищены от загрязнений, окислов, а обезжиривание поверхности будет способствовать улучшенной сцепляемости. После подготовки выполняется этап маскировки, то есть скрываются те элементы металлического изделия, на которые не должен попасть порошковый состав.

Детали, которые должны быть обработаны, завешиваются на транспортную систему, затем отправляются в камеру покраски. После напыления на металле образуется порошковый слой. На этапе полимеризации формируется покрытие, которое представляет собой оплавление слоя краски.

Преимущества жидких полимеров

Несмотря на свое название, жидкие полимеры при воздействии с поверхностью утрачивают свою первоначальную форму и переходят в твердое состояние. При этом они становятся довольно прочными. Кроме того, материал обладает рядом бесспорных преимуществ:

-

свето- и водостойкостью;

-

высокой эластичностью;

-

экономичностью при нанесении;

-

отличной сопротивляемостью атмосферным явлениям и агрессивной среде;

-

повышенной износостойкостью;

-

длительным эксплуатационно-техническим периодом (более 10 лет).

Еще одно преимущество жидких полимеров в ровной гладкой поверхности, возможности быстро и качественно восстановить поврежденные участки покрытия, добившись презентабельного глянцевого внешнего вида. Его можно наносить на камень, цемент, бетон, дерево, поливинилхлорид и металл.

Жидкие полимеры — это современные материалы с уникальными свойствами и отличными эксплуатационными показателями.

Полиэстер

Для полимерного покрытия металла чаще всего используется именно полиэстер. Это недорогой материал, обладающий высоким уровнем гибкости, формуемости, к тому же он может эксплуатироваться в любых климатических условиях. Лист с полимерным покрытием на основе полиэстера отличается стойкостью к ультрафиолетовому излучению и коррозии. Материал образует качественную и прочную пленку на поверхности, благодаря чему при любых условиях транспортировки стальные листы доставляются в целости.

Широко используется и матовый полиэстер: покрытие имеет совсем маленькую толщину, а поверхность металла получается матовой. Особенность данного материала – в высокой цветостойкости, хорошей стойкости к коррозии и механическому воздействию.

Структура

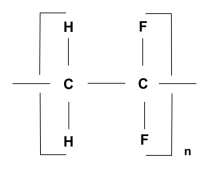

ПВДФ – это фторсодержащий полимер, где мономером выступает винилиденфторид (1,1-Дифторэтилен) из группы фторолефинов.

Винилиденфторид – непредельное фторорганическое соединение; алкен, в котором атом водорода замещен атомом фтора. Полимеризация этого мономера дает термостойкий материал.

Полимерная цепь ПВДФ имеет структурную формулу -(C2H2F2)n-

Полярность ПВДФ обусловлена его молекулярной структуры; блок CH2 является донором электронов, а блок CF2 – акцептором электронов.

Полимерные цепи ПВДФ полимерные цепи состоят из связей:

- «голова к хвосту» -CH2-CF2-CH2-CF2-

- «голова к голове» -CH2-CF2-CF2-CH2-

- «хвост-хвост» -CF2-CH2-CH2-CF2-

Соединение «голова к хвосту» обозначается как регулярная связь. Полимер поливинилиденфторид имеет высокий коэффициент регулярной связи и линейную структуру.

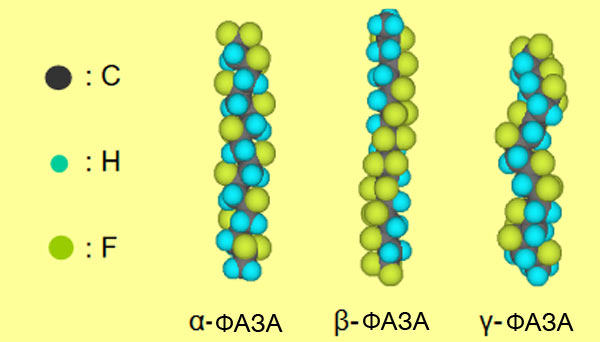

ПВДФ имеет различные кристаллические структуры, такие как α-фаза, β-фаза и γ-фаза. Внешний вид этих кристаллических структур показаны на схеме.

ПВДФ обычно образует α-фазу из расплавленного состояния. В α-фазе полимерные цепи поливинилиденфторида имеют полярность и укладываются антипараллельно. Антипараллельная укладка приводит к неполярной природе

кристалла α-фазы.

Кристалл β-фазы образуется путем холодной вытяжки кристалла α-фазы. В кристалле β-фазы цепи ПВДФ имеют полярность и укладываются параллельно. Следовательно, β-фазный кристалл имеет наибольший диполярный момент потому и используется для ферроэлектрических изделий.

Кристалл γ-фазы производится путем термической обработки α-фазного кристалла. Кристалл γ-фазы имеет полярность, аналогичную кристаллу β-фазы.

Химические свойства

ПВДФ обладает превосходной химической стойкостью в широком диапазоне химических веществ и сохраняет свои свойства в течение долгого времени.

Формула поливинилиденфторида

Поскольку ПВДФ обладает сильной полярностью, он может подвергаться воздействию некоторых полярных растворителей. Под воздействием щелочи и аминных соединений заметного ухудшения механических свойств не наблюдается.

ПВДФ обладает хорошей устойчивостью к кислотам. Однако на него могут воздействовать некоторые сильные кислоты (серная кислота, азотная кислота).

Данный полимер можно использовать в контакте с углеводородами, органическими кислотами, спиртами и хлоруглеводородами, но он может набухать или частично растворяться в основных аминах, высокополярных эфирах, кетонах и амидах. Примерами полярных растворителей, растворяющих поливинилиденфторид, являются NMP (N-метил-2-пирролидон), DMF (диметилформамид), DMA (диметилацетамид) и DMSO (диметилсульфоксид).

Физические и электрические свойства

Полимер ПВДФ является одним из лучших фторполимеров с точки зрения механических свойств.

ПВДФ имеет температуру стеклования при -35°C, измеренную методом DMA (динамический механический анализ).

Температура плавления ПВДФ составляет 175°C.

Температура кристаллизации составляет 145°C.

Термическое разложение начинается при температуре около 360 °C.

Однако, если ПВДФ выдерживается при повышенной температуре в течение длительного времени, термическое разложение может происходить при температуре ниже 360 °C.

Поскольку ПВДФ имеет очень большой дипольный момент, диэлектрическая проницаемость очень высока. Измеренное значение составляет около 10 для неориентированного материала. В целом, диэлектрики с высокой диэлектрической проницаемостью имеют низкое объемное удельное сопротивление, но ПВДФ сохраняет высокую изоляцию. Аналогично, диэлектрическая прочность при пробое является высокая, но диэлектрические потери (около 0,013) сравнительно высоки.

Исследование образца

Итак, встречайте испытуемого. Это полимерная эмаль украинского производства ПС-160, гордо названная «Жидкий пластик». Нами она выбрана, прежде всего, за доступность.

Состав

Производитель озвучивает состав краски таким образом:

- Полистирол.

- Растворитель.

- Пигмент.

- Специальные добавки.

Проще говоря, жидкий пластик представляет собой раствор измельченного пенопласта в толуоле или сольвенте с добавкой собственно красителя. Приготовленный своими руками аналогичным образом клей рекомендовался некогда журналом «Юный техник» для склеивания пластмассы.

После испарения растворителя на окрашенной поверхности и в самом деле образуется прочное покрытие, не отслаивающееся при серьезных механических нагрузках, перепадах температуры и влажности.

Область применения

Поскольку мы исследуем лишь покрытия для металла, ограничимся соответствующей частью широкой сферы применения ПС-160.

Она может использоваться:

- Для обработки трубопроводов (включая теплотрассы).

- Для покрытия металлических полов в производственных, складских помещениях, на кораблях и т.д.

- Для защиты металлоконструкций бассейнов, в том числе постоянно контактирующих с водой.

- Для окраски несущих элементов зданий, мостов, виадуков и прочих ответственных конструкций.

Мост Форт в Шотландии непрерывно красится с момента своей постройки в 1890 году. Морская вода уничтожает любое покрытие в течение года. Последний проект властей — покраска моста полимерным составом, которого должно хватить на четверть века.

Характеристики

Давайте уделим внимание тем характеристикам краски, которые могут быть так или иначе выражены в числах.

- Продолжительность сушки одного слоя — 60 минут.

- Расход на квадратный метр поверхности при нанесении пневматическим распылителем — 210 граммов.

- Массовая доля нелетучих веществ в поставляемой краске — не менее 23%. При необходимости уменьшить вязкость она может разбавляться.

Внимание: производитель рекомендует использовать в качестве разбавителей только толуол или нефтяной сольвент. Добавка уайт-спирита, ацетона или другого растворителя превратит эмаль в эмульсию и повлияет на качество покрытия.

- Стойкость пленки при статическом воздействии воды для температуры +20С — не менее 48 часов. С практической стороны эта характеристика означает, что окрашенный металл может контактировать с водой без каких-либо ограничений.

После окраски за стальные опоры причала можно не переживать.

Виды и назначение

Полимерные краски можно разделить на две большие группы — это краска для внешнего и внутреннего применения.

Для наружного применения используются полиэфирные, полиуретановые средства. Ими чаще всего покрывают фасад здания, мебель и её детали, кузова автомобилей. Такие краски обладают высокой устойчивостью к перепадам температуры и атмосферных осадков. При этом отличаются хорошими свойствами закрепления на любой поверхности, поэтому используются для декорирования мебели. Большой выбор цветов данной краски позволит найти необходимое вещество, которое будет органично смотреться с общим дизайном помещения.

Полиуретановую краску еще можно использовать как основу под другой вид красящего средства.

Для внутреннего применения в основном используются эпоксидные, акриловые и полиэфирные краски в сухом виде.

Основными свойствами таких средств являются:

- хорошая способность сцепления с любым видом поверхности;

- высокая устойчивость к механическим и химическим повреждениям;

- хорошая переносимость кислот, масла, щелочи;

- устойчивость к переменам температуры и влажности;

- устойчивость к солнечным лучам: поэтому первоначальный вид изделия, окрашенный акриловой краской, имеет первозданный вид долгие годы;

- быстрый срок высыхания;

- экологически чистый состав.

Полиэфирные краски в виде порошка являются отличным вариантом для декора мебели, изделий из металла и бетона. Часто таким видом покрывают бытовую технику (холодильник, плита, СВЧ-печь) и кузов автомобиля.

В зависимости от используемой поверхности краска подразделяется на следующие виды: краска для металла, дерева, бетона.

Краску для металла ещё называют жидкий пластик, и она создает на поверхности незаметную, но прочную плёнку.

Такая поверхность позволяет защищать предметы от коррозии, перепадов температуры, солнечных лучей и высокой влажности. Поэтому её выбирают для окрашивания металлической фурнитуры балкона, ворот гаража или металлического забора на даче. Часто её применяют для отделки труб и деталей для бассейна, жилых и производственных помещений, трубопроводов теплотрасс.

Жидкий пластик используется и для деревянных поверхностей, тем самым защищая их от гниения и преждевременного старения.

Для дерева в основном выбирается полиуретановая краска на основе акрила, что позволяет безопасно её использовать как внутри, так и снаружи помещения. Богатая палитра позволит красиво окрасить фасад летнего дома или деревянного забора, деревянных вставок в квартире.

Она также может использоваться для отделки пола как в квартире, так и на даче. Такая краска защищает поверхность от химических и механических повреждений, от осадков и напасти насекомых. Деревянным изделиям, обработанным этой краской, не страшны перепады температуры и влажности, а также выгорание цвета от солнца.

Для бетонных поверхностей стоит выбирать жидкий пластик, так как он:

- обладает высокой степенью устойчивости к механическим повреждениям;

- обладает хорошим сцепляющимся свойством, поэтому бетон необязательно предварительно подготавливать перед покраской;

- устойчив к различным абразивным и химическим средствам;

- позволяет создать и матовую и глянцевую поверхность;

- имеет множество оттенков.

Краску применяют для отделки бетонного пола в гараже, производственном складе и подвале. Ею можно окрашивать стены и в жилом, и в производственном помещении.

Ещё в продаже можно встретить: однокомпонентную и двухкомпонентную полиуретановую краску.

Первый вид представляет собой состав из растворителя органического происхождения с акриловыми и полиуретановыми составляющими. Это позволяет использовать ее внутри помещения, и делать поверхность более плотной и защищенной.

Второй вид получается смешением двух и более компонентов. Особенность такого вида заключается в мгновенном застывании, в создании самостоятельных фигур и вставок. Такое вещество дизайнеры любят использовать в оформлении ландшафтного дизайна, для покрытия фасада домов и небольших архитектурных строений. Можно использовать для отделки фурнитуры, мебели, стен и потолка в ванной, в туалете и даже на балконе или террасе.

Для правильного выбора вида краски и получения нужного результата, стоит придерживаться некоторых правил.

Применение ПВДФ поливинилиденфторида

ПВДФ поистине универсальный технический полимерный материал. Он находит свое применение в нефтехимии и металлургии, в пищевой и фармацефтической отраслях, в текстильной промышленности и в сфере атомной энергетики. Изделия из поливинилиденфторида можно найти среди спортивных и медицинских товаров, среди бытовых приборов.

ПВДФ и его марочный ассортимент позиционируются как маркер высокотехнологичного развития промышленности страны.

Из поливинилиденфторида изготавливают:

- Экструзионные листы

- Детали для инжекции

- Атмосферостойкие пленки и листы

- Связующие для литий-ионных батарей

- Мембраны

- Насосы, фильтры для воды

- Добавки для компаундирования

Сферы применения ПВДФ:

- Антикоррозия (клапаны, соединения, насосы, цельные трубы, пластины, стержни)

- Устойчивость к атмосферным воздействиям (фотоэлектрическая подложка, ламинатная пленка для накладок)

- Стойкость к УФ радиации (изделия из PVDF могут стерилизоваться ультрафиолетом или использоваться для производства неразлагающихся на свету элементов и покрытий)

- Химическая стойкость (изготовления емкостей, переходников, клапанов и фитингов на химических заводах и других промышленных объектах)

- Электротехника и электроника (пьезоэлектрические и пироэлектрические пленки, покрытие проводов, ферроэлектрические пленки, датчики и динамики)

- Аккумуляторный материал (связующее для литий-ионных батарей)

- Мембранные фильтры (очистка воды)

- Рыболовные лески (торговая марка: Seaguar)

- Струны для музыкальных инструментов (гитара, скрипка)

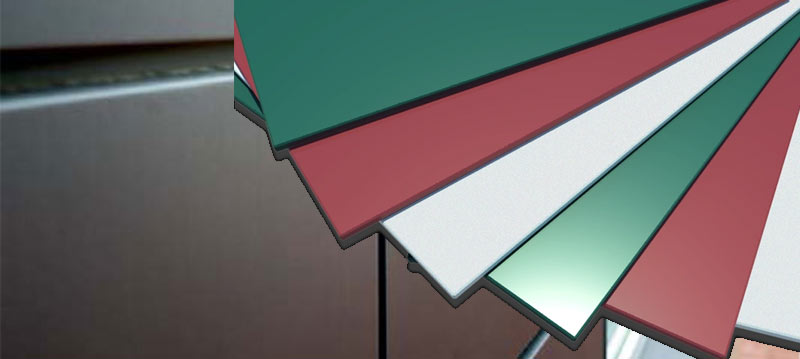

Покрытия PVDF

Отдельного упоминания заслуживает полимерное PVDF покрытие, наносящееся на металлические поверхности. Атмосферная устойчивость ПВДФ помогает защитить металлические изделия от коррозии и существенно улучшить их свойства. Покрытие получается гладкое и приятное на ощупь, с матовой или глянцевой текстурой, окрашенное в разные цвета и металлические оттенки.

Данный метод применяют для труб, сэндвич-панелей, листовых и профильных строительных материалов (сайдинга, профнастила), деталей бытовой техники.

Высокие декоративные качества только дополняют отличные прочностные и антикоррозионные показатели металла с покрытием поливинилиденфторид.

Способы нанесения полимерных покрытий

Разработаны и реализованы следующие основные технологические принципы получения металлопластов:

- нанесение на металлическую основу пластизолей и пластифицированных органозолей;

- плакирование полимерной пленкой металла, предварительно покрытого адгезионным подслоем;

- плакирование металла полимерной пленкой, в состав которой входят компоненты, обеспечивающие прочную и долговечную связь покрытия с подложкой;

- нанесение на металлическую основу пластизолей и пластифицированных органозолей;

Технологическая схема процесса покрытия листовой стали и алюминия включает следующие основные группы операций:

- подготовка поверхности полосы;

- нанесение, полимерных покрытий и отделку поверхности покрытия.

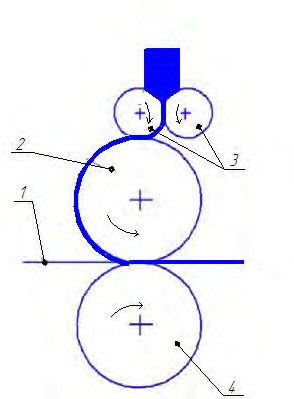

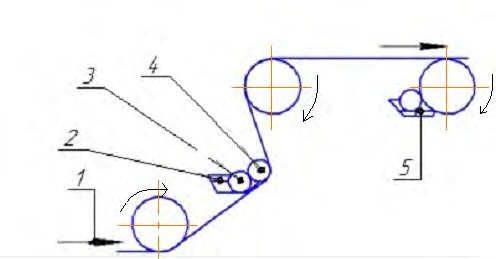

Для нанесения покрытий типа пластизолей и органозолей применяются валковые машины (рис. 6.7). Наносимый материал, находящийся в желобе между двумя дозирующими валками 3, 4, захватывается и передается непосредственно на формообразующий валок 2. Зазор между дозирующим валком и формообразующим определяет толщину слоя покрытия металлической ленты 1.

Рисунок 6.7 — Схема валковой машины для нанесения покрытий: 1 — металлическая лента; 2 — наносящий валок;3 — дозирующие валки; 4 — опорный валок

Валковые машины обеспечивают высокую скорость процесса нанесения покрытия (до 90 м/мин) и применяются для непрерывной обработки лент и рулонов. Эти машины включают несколько валковых агрегатов; позволяют без остановки всей машины переходить на формование покрытий другого типа, разных толщин, а также покрывать обе стороны металла. Валковые машины обычно размещают в отдельных изолированных боксах, где создается повышенное давление воздуха (0,7 МПа).

После нанесения на полосу пластизоля она поступает в сушильные печи, где происходит удаление растворителя. Время сушки в зависимости от материала и толщины покрытия, скорости движения ленты составляет 0,5 до 2 мин.

Плакирование металла полимерной пленкой осуществляется по следующей технологической схеме: подача ( сматывание с рулона) металла, подготовка поверхности металла, нанесение подслоя ( грунта) с одной или обеих сторон, нанесение основного ( отделочного) слоя покрытия, сушка, сматывание в рулоны.

Предварительная подготовка поверхности может включать щеточную обработку, химическое или электролитическое обезжиривание, травление, промывку.

Однако предварительная обработка металлических поверхностей может быть недостаточна для надежного сцепления термопластов. Необходимо еще нанесение слоя грунта, в качестве которого применяются сополимеры термопластичных и термореактивных смол. Термореактивная часть сополимера хорошо сцепляется с металлом, а термопластичная перемещается по поверхности и хорошо совмещается с наносимым термореактивным покрытием. Толщина грунтового слоя зависит от состава и может изменяться от 50 мкм до 0,3 мм. Схема установки для нанесения покрытия представлена на рисунке 6.8.

Рисунок 6.8 – Схема установки для нанесения покрытия: 1 — покрывающий валок; 2 — емкость с грунтом; 3 -вспомогательный валок; 4 — натяжной валок; 5 — устройство для нанесения покрытия на нижнюю сторону полосы

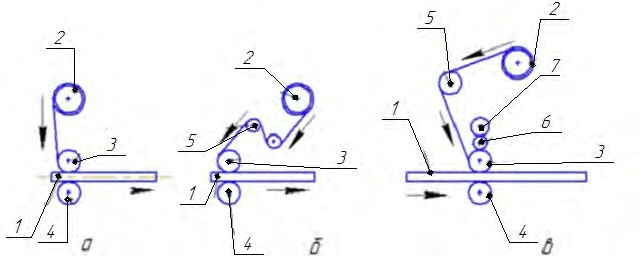

Металл после грунтовки имеет температуру 160 ºС, пленка при этом тоже может быть нагрета до 40-50 ºС. Накладывается пленка двумя валками, покрытыми резиной (рис. 6.9). Скорость наложения может быть от 6 до 30 м/мин.

Рисунок 6.9 — Схемы расположения валков для покрытия металлической ленты полимерными пленками: а — без натяжных роликов; б- с натяжными роликами; в — с натяжным и нижним опорным роликом; 1 — лента; 2 — разматыватель с рулоном пленки; 3 — накатывающий валок; 4 — опорный валок; 5 — натяжной ролик; 6 -промежуточный ролик; 7 — верхний опорный валок

Нанесение порошковых полимеров на поверхность металлических материалов может осуществляться различными способами, основным из которых является электростатический.

Сущность электростатического способа напыления состоит в том, что заряженные частицы полимера под воздействием сил электрического поля движутся к изделию и осаждаются на его поверхности. Между напыляемым изделием и распылителем создается поле высокого напряжения, в котором частицы полимера электризуются.

Заряженные частицы образуют облако, которое осаждается на поверхности изделия. В зависимости от величины напряжения и давления воздуха частицы имеет различную степень проникновения в углубления изделия и разную рассеивающую способность. Порошок не осевший на изделие улавливается регенерирующим устройством и вновь используется.

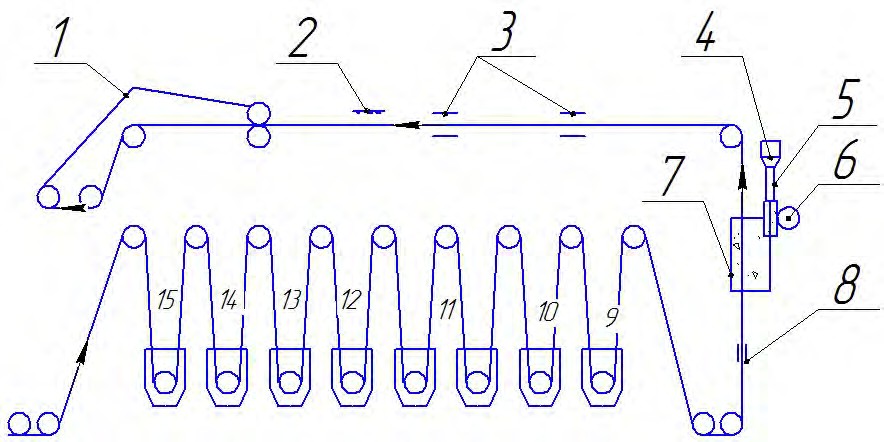

Способом электростатического напыления наносят порошковые полимеры, лаки, эмульсии, смолы, фторопласт и др. На рисунке 6.10

приведена схема установки для напыления полиэтилена на поверхность стальной ленты.

Первой стадией процесса является подготовка поверхности ленты, заключающаяся в промывке и травлении. После этого лента поступает в камеру предварительного индукционного нагрева. Нагретая лента подается в ионизационную камеру, в которой специальные распылители наносят порошок на непрерывную движущуюся ленту. Далее полоса поступает на оплавление в горизонтально расположенные индукторы, на выходе из которых охлаждается воздушными форсунками и наматывается в рулон.

Рисунок 6.10 — Схема установки для получения полимерных покрытий электростатическим напылением: 1 — система наматывания полосы в рулон; 2 — воздушные форсунки; 3, 8 — индукторы; 4 — бункер; 5 — дозатор; 6 — распылитель; 7 — ионизационная камера; 9,14 — ванны промывки горячей водой; 10,12 — ванны струйной промывки; 11 — ванны хромирования; 13 — ванна травления; 15 — ванна обезжиривания

Свойства материала

Поливинилиденфторид отличается множеством положительных свойств, и выделяется на фоне других фторидных смол.

- высокая чистота состава, возможность обработки без пластификаторов

- отличная формуемость (литье и экструзия)

- доступность вторичной обработки

- химическая стойкость

- механическая прочность

- устойчивость к истиранию

- низкий коэффициент трения

- атмосферостойкость

- теплостойкость

- устойчивость к возгоранию

- физиологическая инертность

Стойкость к химическим веществам и атмосферным воздействиям способствует увеличению срока службы изделий из ПВДФ. Высокий уровень чистоты этого материала делает полимер ПВДФ пригодным для использования в производстве химических веществ высокой чистоты.

Меры предосторожности по работе с материалом PVDF таковы:

Нельзя использовать и нагревать PVDF при температуре свыше 280°C. В случае перегрева следует установить вентиляционное оборудование и обеспечьте достаточную вентиляцию, чтобы избежать вдыхания образующегося вредного газа.

Поскольку сырье PVDF легко электризуется, нужно принять меры по антистатическому контролю оборудования.

Применение жидкого полимера

Литьевую пластмассу часто используют в качестве напольного покрытия. На ее основе получило распространение производство наливных полов. Такой пластик обладает рядом отличительных качеств:

- универсальность применения для любого типа покрытия;

- легкость в чистке;

- прочность;

- высокая гидроизоляция;

- стойкость к воздействию агрессивных жидкостей и сред;

- стойкость к воздействию солнечного света;

- эстетичность;

- возможность применения в помещениях с любой температурой и влажностью.

Использование жидких полимеров в различные деятельности

Текучие поливинилхлоридные составы применяются для герметизации окон из полимеров. Поливинилхлорид при попадании в оконные щели способствует быстрой химической сварке с пластиковой конструкцией, результатом чего становится прозрачная однородная структура.

Подготовка поверхности

Опубликованная производителем инструкция по подготовке поверхности металлоконструкций под покраску выглядит так:

- Поверхность обезжиривается. Для этой цели могут использоваться бензин, ацетон, уайт-спирит и любые другие растворители.

- Сварные швы очищаются от шлака и окалины.

- Затем вся поверхность зачищается от ржавчины и прочих прочных загрязнений. Производитель настоятельно рекомендует использовать пескоструйные установки; при небольшом объеме работы, однако, куда проще воспользоваться металлической щеткой или соответствующей насадкой к ручному электроинструменту.

Полезно: изготовитель краски допускает использование преобразователей ржавчины, которые химически трансформируют ее в нерастворимую прочную пленку. Пластовая ржавчина, впрочем, удаляется только механически.

Часть корродировавшей поверхности обработана преобразователем ржавчины.

Если поверхность под окраску ПС-160 ранее была окрашена красками любого типа — они удаляются. Предварительная грунтовка не требуется; окраска стальной поверхности выполняется не позже чем через 6 часов после ее зачистки от ржавчины: влажный воздух очень быстро вызовет ее повторное появление.

Виды и особенности

По технологии применения полимерные составы делятся на:

- жидкости и пасты для нанесения кистью, шпателем или пульверизатором;

- порошки – наносятся напылением с последующим запеканием;

- гранулы – для приготовления расплава и нанесения методом экструзии.

Двухкомпонентные

Полимерные двухкомпонентные покрытия производятся на основе эпоксидных, акриловых или полиуретановых смол, наполненных различными веществами, которые формируют необходимую вязкость, прочность и физико-химические качества слоя. У каждого полимера есть своя преимущественная особенность. Эпоксидное покрытие более устойчиво к химическим и высокотемпературным воздействиям. Акриловое – самое прочное и устойчивое к замерзанию. Полиуретан отличается особой эластичностью и выносливостью к вибрациям.

Наполнитель выбирается в зависимости от назначения. Например, для полимерного покрытия бетонных полов в состав может вводиться кварцевый песок, корунд и другие вещества, повышающие прочность и устойчивость к истиранию. Для металлических поверхностей – стальная, алюминиевая и другая −пудра, а также фибра. Продукты с такими наполнителями приближены по прочности к материалу основания. В составы также могут включаться красители. Плотность наполнителя влияет на текучесть состава. Например, наливные полы должны растекаться по поверхности, заполнять впадины и микрощели. Пастообразные составы, наоборот, не стекают и могут наноситься на вертикальные поверхности сравнительно толстым слоем.

Вторым компонентом является отвердитель, который вводится непосредственно перед применением. После смешивания компонентов начинается реакция полимеризации, то есть превращение жидкого полимера в твердый, поэтому время работы с приготовленным составом ограничено.

Однокомпонентные

Однокомпонентные составы – это растворы полимеров в органическом растворителе. Механизм полимеризации можно сравнить с покраской – растворитель испаряется и вещество застывает. Такие продукты применяют для создания исключительно тонкого полимерного слоя.

В полимерные растворы также может вводиться наполнитель, формирующий защитные, антифрикционные или эстетические качества продукта. Для усиления скольжения слоя в состав вводится мелкодисперсный графит, дисульфид молибдена, керамика, политетрафторэтилен. Для коррозионной стойкости −цинк, алюминий и др. Эстетические качества формируются добавлением красителей или металлов, создающих визуальный эффект золочения, никелирования и др.

- https://whitebase.pro/chto-takoe-zh-polimer-materialy/

- https://FB.ru/article/227474/chto-takoe-polimernoe-pokryitie-polimernoe-pokryitie-metalla

- https://www.inpolimer.ru/polimery/5387/pvdf-pvdf-polivinilidenftorid-eto-material-budushchego

- https://building-ooo.ru/kraska/polimernaya-kraska-po-metallu-chto-eto-takoe-i-kak-ee-primenyat/.html

- https://extxe.com/2681/polimernye-pokrytija/

- https://promzn.ru/drugoe-proizvodstvo/vidy-zhidkogo-plastika.html

- https://smazki.guru/127_polimernyie_pokryitiya.html