Свойства

Характеристики каждой смазки зависят в основном от показателя дисперсности медной составляющей, консистентности материала и разновидностей присадок, входящих в его состав.

Свойства медьсодержащих смазок:

- защищают поверхности в максимальном температурном диапазоне — от -50 до +1400 °C;

- применимы для всех распространенных металлов и сплавов;

- не предусматривают замены в течение длительного времени;

- возможно нанесение при высоком давлении;

- предохраняют поверхности от пагубного влияния воды и агрессивных химосодержащих жидкостей;

- не содержат свинца, что позволяет смазывать ими резьбовые элементы крепежа.

Медные смазки минимизируют трение, шумы и вибрацию, одновременно обеспечивая хорошую проводимость электричества и гидрофобный эффект.

При температурах выше 1000 °C нагревшееся масло из состава материала с содержанием частиц меди испаряется, выгорает, и порошок действует как твердая смазка.

Она эффективно предотвращает образование задиров при трении, схватывает резьбы, защищает узлы и детали от агрессивной среды. Обеспечивает защиту от преждевременного износа поверхности при нанесении на алюминий, никель, сплавы черных и цветных металлов.

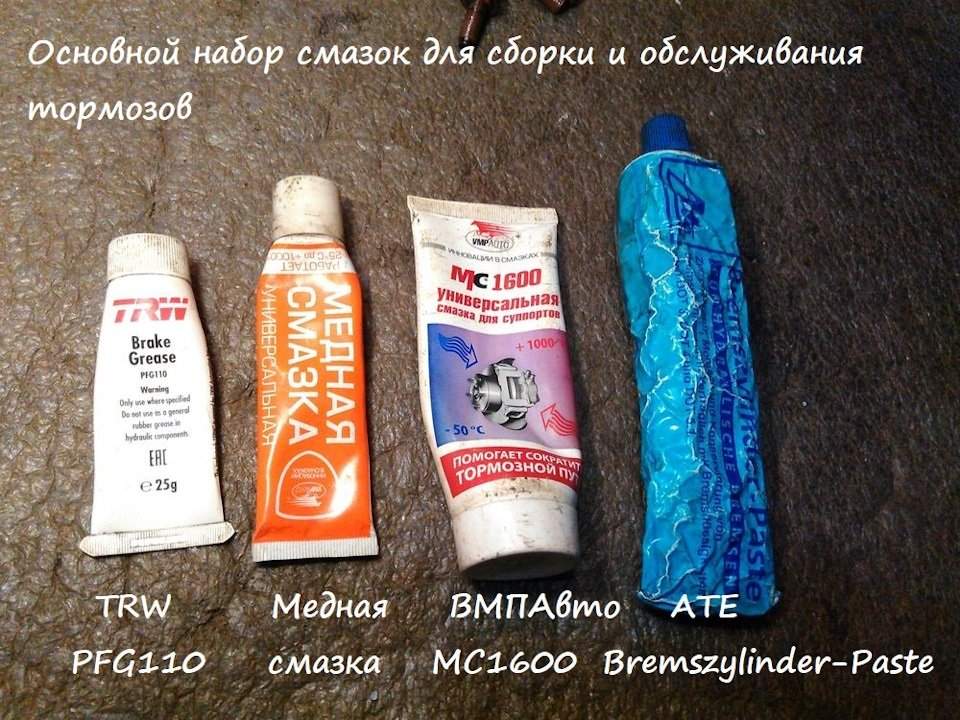

Список смазок для суппортов и направляющих

Смазка суппортная МС 1600 российского производства. Очень популярная и высокоэффективная наша смазка, температурный режим которой -40 С … +1000 С. Цвет белый. Не разъедает резиновые и пластмассовые детали. Применяется для смазывания направляющих и поршня суппорта, а также, нерабочих и торцевых поверхностей тормозных колодок.

Вес тюбика составляет 100 грамм. Чтобы заменить один комплект колодок, достаточно около 5 грамм такой смазки, поэтому она продается и в таком малом количестве.

ВАЖНО! МС 1600 с тормозной жидкостью маркировкой DOT 5.0 использовать нельзя!

С другими марками тормозных жидкостей Dot 3, Dot 4, Dot 5.1 можно использовать.

Slipkote 220-R DBC / Слипкот (Silicone Disc Brake Caliper Grease and Noise Suppressor). Данная смазка зарекомендовала себя как отличный смазывающий направляющие суппорта элемент, который можно использовать даже в системе водоснабжения.

Температурный режим такой смазки от -50 до +300 С. Состоит из чистой синтетики, загустителя и присадки, которая обеспечивает защиту от коррозии. Из минусов этой марки то, что она дороже других.

ВАЖНО! Для автомобилей с барабанной тормозной системой нельзя применять Слипкот 220-R DBC. Как вариант, можно применять Хаски 2000.

Следующая марка смазки для суппортов и направляющих Xado Verylube. Она дешевле своих конкурентов. Ее использование препятствует заклиниванию тормозных колодок на направляющих суппорта.

Продается в виде спрея, цвет зеленый, объем баллончика 320 мл. Рабочий температурный диапазон -45 … +400 С. Не разъедает резиновые детали. Наносится по слоям, нанесли, подождали пока высохнет, опять нанесли, и так 5 слоев.

Американская марка смазки Molykote Cu 7439 сделан из мелкодисперсного измельченного медного порошка и полусинтетического масла. Одна из распространенных марок для суппортов. Сохраняет свои свойства при температуре от -30 до +600 С.

Не смывается и не растворяется водой и тормозной жидкостью. Испаряемость близка к нолю. Выдерживает большое давление. Благодаря составу смазка Моликот Ку 7439 защищает от коррозии и прикипания деталей.

А следующая марка смазки LIQUI MOLY Bremsen-Anti-Quietsch-Paste была изначально для суппортов, но те, кто ее применял на своих автомобилях, жаловались на появляющиеся проблемы в работе суппорта и направляющих.

После этого завод производитель поменял назначение смазки Ликуи Моли Бремсен Анти Скрип Паста на противоскрипное применение. Поэтому ее лучше не использовать для нанесения на направляющих пальцев суппортов, это также заявляет сам производитель на официальном сайте.

Смазка при замене тормозных колодок

В тормозных механизмах допустимо использовать только такие смазки, которые отвечают жёстким требованиям производителя авто. Связано это с тем, что состав подвергается высокой тепловой нагрузке и воздействию солей, воды и тормозной жидкости. При этом смазки не должны вступать в реакцию с пластмассовыми деталями и эластомерными уплотнителями.

Советы по выбору

В тяжелом машиностроении, автомобильной промышленности и при создании бытовых приборов, работающих в условиях влаги, пыли и перепада температур, для часто разбираемых узлов широко использовалась графитовая смазка. Она препятствует залипанию крепежа, схватыванию металла резьбовых соединений. При длительной эксплуатации под воздействием высоких температур графит начинает разлагаться и окисляться, образуя оксиды углерода.

Выбирая графитовую или медную смазку, следует учесть, что в графитовом составе в качестве присадки используется свинец. Он чувствительность к низким температурам, разрушает поверхность резьбовых соединений, способствует их окислению.

В зависимости от упаковки и консистенции, составы делятся:

Пастообразные составы наносятся толстым слоем на узлы, наиболее подверженные влиянию внешней среды, грязи и сырости, на механизмы, работающие в условиях высокой температуры. Пастообразные медные смазки автомобилей имеют присадки, снижающие заедание крепежа и других деталей, увеличивают электропроводность.

Аэрозоли необходимо использовать для заполнения щелей между деталями тормозных узлов, шпилек выпускного коллектора.

Спрей наносится тонким слоем, экономно расходуется. Им покрывают детали выхлопной системы, свечи зажигания и малонагруженные резьбовые соединения.

При выборе смазки для автомобиля, следует одновременно позаботиться о защите от коррозии. В каждой группе имеются составы с ингибиторными добавками. Они препятствуют окислению металла, образованию ржавчины. Срок действия составов с ингибиторами больше, чем остальных, поскольку они и себя защищают от разложения.

При работе оборудования в условиях Севера, когда температура воздуха падает ниже – 30 °C, надо выбирать составы на основе полиэфирного и синтетического масла.

Виды

Медьсодержащие смазывающие материалы делятся на пасты и аэрозоли, или спреи.

Пастообразные составы покрывают поверхности более толстым слоем смазки по сравнению с аэрозолями. Их предпочтительно наносить на трубопроводную арматуру, электрические клеммы, крепежные детали при эксплуатации в условиях высоких температур.

Спреи эффективно предотвращают спекание крепежа. Ими смазывают болтовые соединения и узлы, работающие в агрессивной, влажной среде и при особо масштабном запылении.

Инструкция по установке и затяжка колеса автомобиля

Колёса на машине снимаются чаще всех остальных деталей. Это связано со сменой времени года, когда требуется замена резины, либо с проколом. В любом случае приходится откручивать болты, с которыми зачастую возникают трудности.

В целом, установка и затяжка болтов — несложное дело, не требующая практически никаких серьезных навыков. Нужно сделать следующее:

- Перед установкой тщательно прочистите колёсную ступицу железной щёткой.

- Если вы решили смазать болты, подготовьте густую смазку. Лучше всего подойдёт медная или графитовая, но можно использовать и подобные им.

- На конусную часть болта и его резьбу нанесите небольшой слой смазки.

- После этого установите колесо на своё место,и наживите болты от руки. Почувствовав усилие, возьмите подходящий ключ и подтяните их ещё сильнее, чтобы они отцентрировали диск, то есть, попали в свои сёдла.

- Затем найдите в эксплуатационной книжке, с каким усилием необходимо затягивать колёсные болты. Эта информация может быть и в других источниках. Главное, чтобы вы узнали, с какой силой вам нужно их притянуть. Для примера, вот таблица:

- Найдите ключ с динамометром и протягивайте болты крест на крест. Это обеспечит равномерность, следовательно, и надёжность крепления.

Несмотря на простоту колеса и болтов, которыми оно крепится, установить его на машину тоже нужно уметь. Учтите, что даже на СТО затяжка осуществляется без соблюдения этих важных требований. Чаще всего никакую смазку не используют, а закручивают пневматическим устройством без учёта момента силы. Поэтому устанавливать колёса на автомобиль лучше самому, чтобы учесть все нюансы.

Про эти смазки вспоминают только при разборке/сборке каких-либо узлов и агрегатов. Их применяют как при конвейерной сборке автомобиля, так и при последующем обслуживании машин с пробегом — как на сервисе, так и самостоятельно.

Типичный пример распространенного использования подобных смазок — замена элементов глушителя.

Почему детали прикипают друг к другу? Любой окисел превосходит по объему исходный материал. Скажем, посадка диска на выступ ступицы даже за один сезон может оказаться неразборной. А когда речь заходит о деталях, работающих в условиях высоких температур, то здесь эффект прикипания проявляет себя в полной мере: становится совсем кисло. Для облегчения слесарно-монтажных работ с такими соединениями и придуманы медные смазки.

Чем смазать резьбу?

- Дедовские методы.

То, что старые гайки и болты сложно открутить со временем, знали еще наши прадеды, именно они первыми придумали способы защиты резьбовых соединений. Во время сборки того или иного узла болты и гайки окунались или промазывались «отработкой», нигролом или солидолом. Такая обработка хоть и ненадолго все же позволяла защитить резьбу от воздействия влаги и препятствовала появлению коррозии. Недостаток этого метода в том, что со временем эти смазочные вещества смываются или вытекают под воздействием высоких температур. Хотя следует отметить, что использование данного метода все же упростит будущую разборку и избавит вас от необходимости резать болты болгаркой или рубить их зубилом.

- Графитовая (или графитная) смазка предназначена для смазки и последующей защиты резьбовых соединений и механизмов подверженных нагрузке. Плюсом данной смазки является тот факт, что даже при воздействии на нее влаги или даже частичном вымывании, высыхании и т. д. на трущейся поверхности остается тонкий графитовый слой. Именно этот слой обеспечит скольжение резьбы во время разборки или раскручивания резьбовых соединений. Графит прекрасно защищает металлы подверженные окислению, коррозии и хорошо подходит для обработки деталей и резьбовых соединений ходовой части (тросики, петли, сцепные механизмы, втулки, и т. д.).

- Литол пришел на смену более старой смазке — солидолу. Литол по сравнению с солидолом более универсальный, как и предыдущие смазки отличается водостойкостью и применяется преимущественно на трущихся деталях. Данная смазка обладает прекрасными консервационными свойствами и надежно защищает металлические детали и резьбовые соединения от коррозии.

- Медная смазка (паста).

Используется преимущественно для обработки тыльной стороны тормозных колодок, деталей и резьбовых соединений выхлопной системы, а также других местах, которые подвергаются высоким температурным нагрузкам (до 1100 °С). , препятствует прикипанию и упрощает разборку спустя многие годы эксплуатации. Недостаток заключается в том, что такая паста стоит недешево, поэтому обрабатывать ею резьбовые соединения — дорогое удовольствие. Медная паста прекрасно выполняет защитную функцию и является одной из самых эффективных средств защиты резьбовых соединений.

- Антикор

(«Мовиль» или аналоги). знают все, но не многие знают о том, что этим средством можно обрабатывать резьбу. В принципе логично, что антикоррозионное средство применяют именно в тех местах, где чаще всего появляется ржавчина. Единственный минус в том, что после застывания и нескольких лет эксплуатации, «Мовиль» действует подобно клею и может создать дополнительное сопротивление при попытке открутить болт или гайку.

Применение

Медными смазками обрабатывают всевозможные соединения и крепежь:

- в металлургии — для покрытия узлов с низкими оборотами, функционирующих при огромных температурах;

- в литейной сфере — для крепежных элементов пресс-форм;

- в нефтехимической и нефтегазовой промышленности — для смазывания резьб и иных соединений в предназначенных для производства инструментах.

Наибольшую популярность смазки с порошком меди обрели в автосервисных организациях и гаражном обслуживании автомобилей как лучшее средство смазывания резьбовых соединений. Нанесение медьсодержащих смазок предотвращает скипание, серьезно упрощает монтаж и демонтаж болтов, шпилек, гаек, исключая не зависящие от человеческого фактора повреждения витков.

Если наносить пасту с порошком меди на резьбовой крепеж узлов дизельных двигателей, владелец сможет при первой необходимости легко откручивать эти узлы и ставить на место даже после длительной эксплуатации авто. Без медьсодержащей смазки это, наоборот, тяжело даже спустя небольшой эксплуатационный срок.

Благодаря термоустойчивости медьсодержащая паста служит превосходным средством смазывания суппортов.

Привычные смазочные материалы в тормозной системе из-за высоких температур высыхают и довольно скоро приводят к ухудшению хода деталей, ускоряя их изнашивание. Медные — сохраняют полезные свойства и уберегают элементы системы от заклинивания, чреватого аварией, уменьшают износ тормозных колодок.

Медьсодержащие смазки доказали автомобилистам всего мира свою высочайшую эффективность как антискрипные материалы. Также полезно их использование для смазывания болтов колесной ступицы. Нанесение на ступицу дает облегчение шиномонтажных работ, гарантированно защищая поверхность от коррозии.

Что делать, чтобы диски не прикипали к ступице?

В каждом автомобиле можно найти огромное количество мест, где в процессе работы образуется повышенная температура.

Результатом становится интенсивное проявление коррозии, что приводит к так называемому «свариванию» конструкционных элементов. Впоследствии разборка подобных элементов становится очень непростой задачей, в том случае, если не была проведена обработка соприкасающихся деталей специальной смазкой на основе меди. Те детали и соединения, которые подлежат такой обработке, указываются в руководстве по эксплуатации машины.

Общие советы. В первую очередь, они относятся к тому, что смазку следует наносить на элементы выпускной системы, куда входят, например, гайки и шпильки коллекторов. Кроме того, выполнение таких действий может быть необходимо для резьбы кислородных датчиков или лямбда-зондов, устанавливаемых в необходимых точках системы выпуска. Самое главное — она не должна оказаться на элементах из керамики и активных элементах устройства, так как медь является отличным проводником электрического тока. Нанесение медной смазки также осуществляется на ступичную часть колеса совместно с болтами, во избежание ее прикипания, как самих колесных дисков, так и их элементов.

Но здесь имеются и некоторые ограничения. Например, некоторые производители вводят запрет на смазывание крепежных элементов колес. Если же колеса выполнены из легкого сплава, то при контакте с медной смазкой результатом может стать проявление коррозии на ступичной части, при отсутствии в ее составе особой антикоррозионной добавки. Если же смазка выпускается в форме аэрозоля, это намного упрощает ее применение. Причиной становится комплектация баллончиков особым типом форсунки, назначение которой состоит в обеспечении равномерности нанесения или распыления данного материала. Еще одной особенностью становится то, что смазка не будет стекать с вертикально расположенной поверхности. Если необходимо, смазка может наноситься несколькими тонкими слоями для обеспечения требуемой толщины, что позволяет предотвратить излишний расход материала.

Состав смазки. Очень важно, чтобы в состав смазки для предотвращения прикипания диска к ступице входил порошок меди мелкой фракции. Основной причиной для этого становится то, что требуемым уровнем пластичности обладает исключительно чистая медь. Это обеспечивает высокую вероятность осуществления смазки деталей без повреждения при контакте их поверхностей. Примером может послужить резьба на гайке и болте или шпильке. В составе других вариантов смазок часто имеются медные сплавы, которые стоят намного дешевле, чем чистый металл, но демонстрируют намного худшие показатели, когда речь заходит о защитных свойствах. Мелкодисперсность металла необходима для того, чтобы обеспечить равномерное и полноценное покрытие всей поверхности требуемой детали.

Говоря об основе, которая будет применяться для создания смазки, совершенно не имеет значения, какой из ее видов будет использоваться — минеральная, синтетическая или кремнийорганическая. Ее основной задачей будет распределение мелкодисперсного медного порошка по всей необходимой площади поверхности. Для этого в ней должны присутствовать соответствующие компоненты.

Итог. Для обеспечения эффективности подготовки, следует обязательно должным образом подготовить поверхность для обработки, в противном случае смазка не будет полностью выполнять возложенные на нее функции. До ее нанесения следует обязательно удалить с нее всю имеющуюся грязь, окислы, и другие вещества, предназначенные для смазки. С этой целью стоит применить химические вещества, применяемые для очистки тормозов.

При недостаточной обработке поверхности, равномерное покрытие смазкой будет невозможно.

Медная смазка и шиномонтажные работы

Наверняка некоторые автовладельцы сталкивались с проблемой с прикипанием дисков к колесным ступицам. Нанесение медной смазки на поверхность ступицы облегчит снятие дисков при шиномонтаже. Некоторые скептически относятся к такому применению.

Конечно, при регулярном обслуживании и трепетном отношению к автомобилю прикипания дисков обычно не происходит, но если автомобиль долгое время эксплуатируется в тяжелых условиях бездорожья, пыли, воды, грязи, то, вполне возможно, медная смазка окажет вам неоценимую услугу.

И уж тем более нанесение смазки на поверхность ступицы защитит ее от образования коррозии.

Колесные гайки и болты с нанесенной при их монтаже медьсодержащей смазкой также не преподнесут вам в дальнейшем неприятных сюрпризов.

Преимущества

Достоинства смазочных составов с содержанием частиц меди:

- отлично уберегают от ржавения;

- выдерживают высочайшие температуры и большое давление;

- предотвращают заедание крепежных и заклинивание подвижных элементов механизмов;

- продлевают срок службы деталей; не содержат экологически вредных примесей;

- обладают мизерно низким коэффициентом испарения;

- легко проникают в мельчайшие щели и поры, смазывая абсолютно всю поверхность;

- применимы для смазывания элементов, которые работают в контакте с резиновыми и полиуретановыми деталями;

- обладают высокой электропроводностью.

Последнее преимущество делает возможным использование смазочных материалов с содержанием порошка меди в резьбовых соединениях свечей и электродатчиках.

Применение медной смазки в автомобиле. Зачем нужна в баллончике и в виде пасты?

В автомобильной промышленности медная смазка хорошо распространена. Нередко используют на заводах при сборочном процессе, в ремонтных сервисах при монтаже определенных узлов автомобиля.

Как правильно наносить медную смазку

Чтобы не нанести обрабатываемой детали вред, важно следовать следующим правилам:

- Перед тем, как нанести состав, хорошенько протрите обрабатываемую поверхность. На ней не должно быть влаги, пыли, грязи или остатков химических компонентов. В противном случае смазка не будет держаться.

- Если вы используете медную пасту, то удобнее всего наносить ее кистью или кусочком чистой ткани. Так удается более равномерно распределить состав. Наносить смазку голыми руками категорически запрещается.

- Излишки смазки удалять не обязательно. Они в любом случае попадут в капилляры отверстия, поэтому хуже не будет. А вот если состав попал на резиновые элементы, то их надо хорошенько очистить. Если планируется использовать спрей, то лучше заранее закрыть все «чувствительные» элементы авто.

- После нанесения состава на подшипники, их нужно хорошо проработать и только потом закреплять.

- Если на обрабатываемом участке уже образовалась коррозия, то ее нужно зачистить. Медная смазка не преобразует такие отложения. Хотя под ней ржавчина будет распространяться намного медленнее.

- Для гаражного применения достаточно тюбика на 300-500 грамм. Покупать одноразовые «пробники» нецелесообразно, так как выйдет дороже. Слишком большие упаковки тоже нет смысла приобретать. Использовать все быстро не получится и в конечном итоге часть смазки придет в негодность.

Смазка общего назначения.

Графитную смазку изготавливают путем загущения нефтяного масла кальциевым мылом и графитом.

Графитная смазка УСсА состоит из загущенного цилиндрового масла с добавкой 10% графита марки П.

LOCTITE 8007 С5-А Смазка медная синтетическая противозадирнаяСостав твердой фазы : 40% меди и графита

Вывод напрашивается сам : взять графитовый и/или медный порошок и развести его синтетическим моторным маслом. Концентрацию делать как получится, что-б довести порошёк до нужного состояния .Получается примерно 50%.Всё! Высокотемпературная смазка готова.Всякие ингибиторы и т.д. уже есть в используемом масле.Результат отличный — проверено.Много лет использую.Мажу всё подряд, особенно выпускной тракт и свечи.

Синтетическое масло или ATF при нагреве испаряется, то что остаётся в виде нагара — это минеральная часть которая есть во всех самых синтетических маслах, но её мало.Соответственно остаётся или медь или графит — что и надо.А в покупных смазках на основе минерального масла остаётся много нагара и совсем чуть-чуть графита/меди.Только в некоторых меди/графита достаточно.

Особое внимание обращу на смазки для направляющих тормозных суппортов.Там используются силиконовые смазки так как они водоотталкивающие.

Или TOYOTA DISC BRAKE SHIM GREASE 5 g, p/n 08887-80409Состав :-силиконовое масло-диоксид кремния (селикагель)-графит.

Значит, использовать синтетическое масло для ДВС или ATF, как описано выше, для тормозов нельзя,так как резинки на тормозах к синтетике не устойчевы и тут-же погибнут.Минирельное масло было-бы можно, когда-б оно держало высокие температуры…а так оно спечётся и превратится в гудрон/нагар — суппорта заклинит.Именно по этому не рекомендуется использовать стандартную графитовую смазку — минеральная основа.Значит сегодня, для тормозов берём тот-же графит и мешаем с силиконовой смазкой.Количество графита в зависимости от густоты силиконовой смазки.10% графита уже достаточно — так как в оригиналной графитке.

В принципе, такую смазку можно использовать вообще везде вместо первого вырианта,но не всегда можно найти силиконовую смазку. Иначе приходится выбирать что важнее в конкретном случае.Если в выпускном тракте любое масло выгорит и останется графит/медь — значит важнее что-б их было побольше. То на направляющих тормозных суппортов графит менее важен, чем смазывающие свойства смазки.

Всем знакомы такие изделия из графита, как простой карандаш. Автолюбители и домашние мастера знают, что такое щетки для электродвигателя. Их изготавливают с добавлением этого материала. Еще этот серый порошок добавляют в резину стеклоочистителей, для улучшения скольжения.

детали трения должны быть смазаны в рабочей зоне.

Кроме традиционных консистентных составов, выполненных с добавлением литиевых компонентов, в автомобиле широко применяется графитовая или медная смазка. В чем преимущество этого компонента?

Высокотемпературная смазка — ключевые преимущества

Смазка медная высокотемпературная, купить для шиномонтажа которую необходимо, ценится за ряд полезных свойств:

• Высокая термостойкость. Состав устойчив к высоким температурам и особо агрессивным средам. При достижении определенного нагрева состав работает как обычный смазочный материал или принимает вид твердой смазки. Это ценное свойство позволяет использовать вещество для обработки узлов и соединений. Например, в тормозной системе, постоянно подвергающейся повышенной нагрузке для предотвращения заклинивания тормозов. Подойдет смазка медная для ступицы дисков. Еще наносится на свечи зажигания, различные компоненты выхлопной системы.

• Гидрофобность. Водоотталкивающие свойства состава помогают защищать детали от коррозии и коррозионного налета, что увеличивает срок их службы. Обработка узлов и соединений препятствует доступу воздуха и воды. Медная смазка для ступиц предотвращает сваривание деталей. В дальнейшем такое свойство значительно облегчает сборку, установку и демонтаж соединений. При попадании грязи, воды и пыли диск может прикипеть к ступице, что в дальнейшем осложнит его демонтаж. Этого не произойдет, если на этапе монтажа смазать места соединения.

• Защитные свойства. Купить высокотемпературную медную смазку необходимо, чтобы защитить поверхности при воздействии различных агрессивных сред, таких как кислоты, щелочи, соли. Кроме того, медная смазка для ступиц повышает износостойкость деталей. Во время откручивания болты колес не будут заедать и подклинивать, не образуются сколы и царапины на металлических поверхностях, что продлит срок их службы.

Смазка медная для шиномонтажа выпускаются в трех видах:

• высокотемпературная медная смазка аэрозоль, позволяющая проводить обработку труднодоступных мест;

• паста, которая наносится на соединения для защиты от тепловых нагрузок;

• смазка медная высокотемпературная аэрозоль в баллоне, чтобы заполнить зазоры колодок и плотных стыков соединений.

Как подобрать медную смазку

Подбор смазки обусловливается целями, для которых она будет применяться. Прежде всего необходимо исходить из того, при каких температурах работают механизмы и до какой степени большая температура в участке трения.

Если медная смазка будет наноситься в температурном режиме эксплуатации агрегатов и машин ниже -30 ºC, следует приобретать состав, изготовленный с использованием синтетического масла. Синтетической смазке также следует отдать предпочтение для обработки деталей и узлов, контактирующих с резиной.

Смазка, которая будет наноситься на вращающиеся детали, должна обладать высокой вязкостью масла. Для материала, наносящегося на статические поверхности, этот показатель не играет важной роли.

Паста отличается гораздо лучшим качеством нанесения по сравнению со аэрозолем. Но у спрея свои достоинства — он более экономный, предпочтительный для нанесения на большие поверхности, обработки зазоров между узлами и деталями.

Для применения на промпредприятии либо в автосервисе рекомендуется приобретать пасту банками весом 3 или 10 кг. Частному лицу для собственного автомобиля или станка достаточно тюбика на 100 или 500 грамм.

Высокотемпературные медные смазки для суппортов

Состоят такие смазки из следующих ингредиентов:

- порошок меди;

- масло (синтетическое и минеральное);

- присадки, которые защищают от коррозии.

Производители выпускают смазку в виде пасты либо спрея. Она обладает повышенной вязкостью, поэтому заполняет зазоры и остается там длительное время. Использовать медные пасты и спреи можно даже при самых низких или высоких температурах. Они не испаряются, сохраняя трущиеся поверхности в идеальном состоянии. Использовать пасту или спрей на основе меди рекомендуется следующим образом:

- устраняем загрязнения с суппортов;

- аккуратно наносим пасту или спрей;

- излишки оставляем на поверхности.

Обратите внимание! Медные смазки нельзя использовать, если суппорты сделаны из алюминия. В противном случае они покроются коррозией.

Состав и предназначение

Медная смазка по базовому составу мало отличается от других смазок вроде графитных, но вот в плане пропорций разница значительная. В смазке может быть до 60% медных частиц (в виде пасты), или чуть меньше — если в более жидком виде.

Медь используется из-за своих консервирующих свойств.

Медь может выдерживать огромные температуры — до 1000 градусов. Для сравнения, литиевые работают без перегревания только при 120 градусах, графитные — при 70 градусах. Медная смазка не вымывается водой и легко справляется с грязью и частичками песка. Внешнее воздействие никак не влияет на работоспособность этой смазки. Из-за этих свойств медная смазка и снискала большую популярность в промышленности и механизмах, особенно — в автомобилях.

Если говорить на примере автомобилей, то можно выделить несколько случаев, когда медную смазку используют вместо других:

-

На резьбовых соединениях, в том числе нагруженных. В этих местах медная смазка препятствует появлению ржавчины и прикипанию деталей друг к другу. Прикипание — частая проблема для автомобильных деталей, особенно тех, которые редко разбирают/собирают;

- На посадочных местах и местах стыка разных деталей. Используется по той же причине — для предотвращения прикипания. Также медная смазка в данных случаях выполняет роль своеобразной перегородки, которая препятствует возникновению химических реакций между деталями из разного материала, например — стали и алюминия. Конкретный пример — ступицы колеса;

- В системах автомобиля, которые подвержены экстремальному нагреву. Речь идет о тормозной и выхлопной системах. В тормозной системе из-за торможения сила трения вызывает повышенный нагрев. В выхлопной системе нагрев вызван работой двигателя. В обоих случаях в качестве смазочного материала подходит медная смазка, так как другие виды смазок вроде литиевой или графитной попросту «сгорят» и утратят свои свойства после первой же поездки, что приведет к поломке систем или их быстрому износу.

На примере автомобиля можно увидеть то, в каких случаях применяется смазка и какими свойствами она обладает. Естественно, медную смазку используют и в других механизмах. Причем происходит это по аналогии с автомобилями. К примеру, медную смазку используют строители и сталелитейщики в механизмах, подверженных сильному нагреву.

- https://avto-lover.ru/drugoe/obrabotka-stupicy-mednoj-smazkoj-2.html

- https://s-lin.ru/kuda-nanosit-mednuyu-smazku-pri-zamene-kolodok/

- https://litezona.ru/mednaja-smazka-dlja-stupic/

- https://koleso-gid.ru/remont/nuzhna-li-mednaya-smazka-pri-zamene-koles.html

- https://RoomAvto.ru/drugoe/obrabotka-stupicy-mednoj-smazkoj-2.html

- https://remont-torpedo.ru/raznoe/mednaya-smazka-dlya-stupits.html

- https://myavtomobili.ru/mednaa-smazka-svojstva-gde-ispolzuetsa-kak-vybrat-i-nanosit/

- https://mehanik35.ru/metal_processing/smazka-mednaa-osobennosti-primenenie-vybor.html